微細孔/高端精密五金件 · 14年頭部供應商

-

微信咨詢

- 全國客服:18898367360

日期:2025-09-08 編輯:富泰鑫五金 閱讀: 43

隨著高端鐘表市場對工藝細節的追求不斷升級,作為核心加工方式的CNC電腦鑼技術,正以多項革新突破,重新定義鐘表配件的精度標準與生產效率。近期行業數據顯示,采用新一代CNC電腦鑼加工的鐘表配件,良品率較傳統工藝提升25%,復雜結構配件的生產周期縮短30%,成為高端鐘表品牌提升產品競爭力的關鍵支撐。

在精度突破方面,最新CNC電腦鑼設備搭載的“納米級光柵尺”與“五軸聯動系統”,將鐘表配件的加工公差控制在±0.002mm以內。這種精度相當于人類發絲直徑的五十分之一,足以滿足鐘表行業對微觀世界的極致追求。以鐘表機芯的“陀飛輪框架”為例,其薄壁結構厚度僅0.15mm,傳統加工易出現變形、尺寸偏差,而新一代 CNC電腦鑼通過“動態切削力補償技術”,實時調整刀具進給量,確保框架每一處轉角的圓弧度誤差不超過0.001mm,完美契合高端機芯對傳動穩定性的嚴苛要求。此外,針對鐘表表盤的“微浮雕花紋”加工,CNC電腦鑼的“高速主軸(轉速達40000r/min)”配合“超細直徑刀具(最小0.1mm)”,可在金屬表盤上雕刻出精度達50μm的花紋細節,還原設計圖紙的每一處紋理,提升鐘表的藝術質感。在實際生產中,某知名品牌的限量款腕表表盤,通過這種工藝呈現出了仿若琺瑯彩繪的細膩質感,讓表盤上的圖案栩栩如生,深受收藏家和鐘表愛好者的青睞。

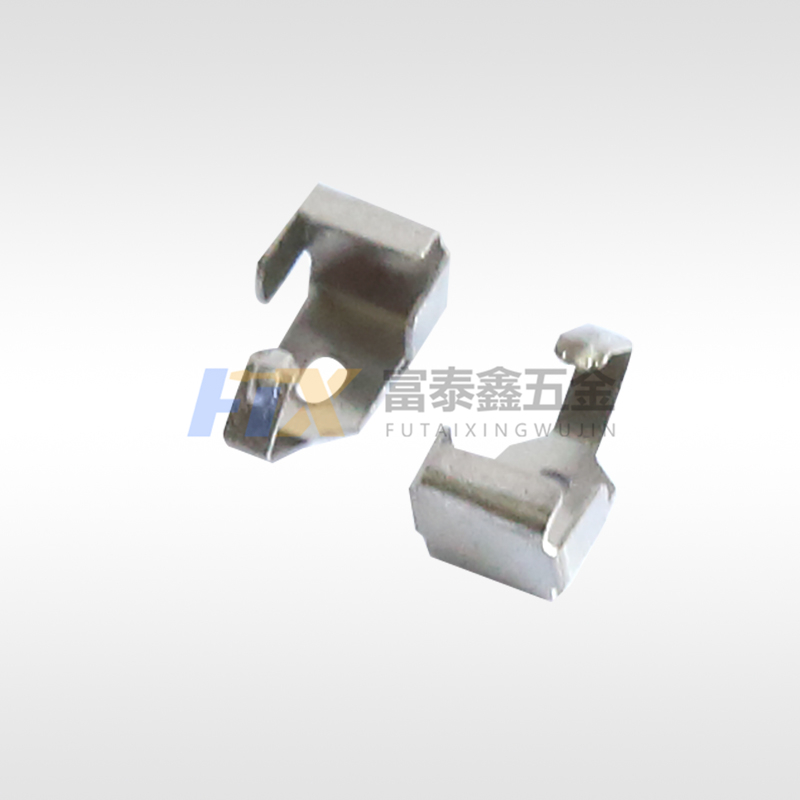

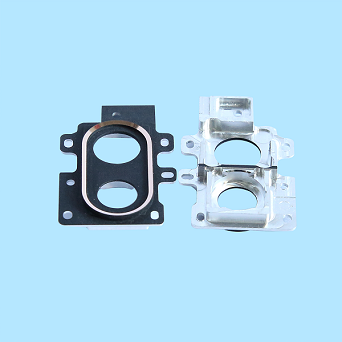

效率提升同樣顯著。行業頭部企業引入的“CNC電腦鑼柔性生產線”,通過自動化上下料機器人與MES生產管理系統的聯動,實現鐘表配件從原料裝夾到成品檢測的全流程無人化。該生產線采用模塊化設計,能夠快速切換不同配件的生產程序,極大地提高了生產的靈活性。以某瑞士鐘表品牌的“表殼配件”生產為例,單條柔性生產線日均產能達800件,較傳統單機生產提升1.5倍,且通過“一次裝夾多工序加工”,減少工件周轉次數,避免二次裝夾帶來的精度誤差,使表殼的孔位同軸度誤差穩定在0.003mm以內。在實際運行中,MES生產管理系統實時監控生產過程中的各項參數,一旦出現異常立即報警并自動調整,確保生產線穩定高效運行。同時,該系統還能根據生產數據進行智能分析,為后續的生產計劃和工藝優化提供有力支持。

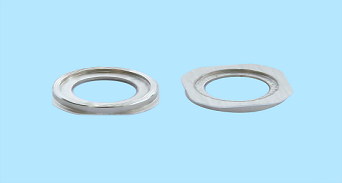

值得關注的是,CNC電腦鑼技術還在材料適配性上實現突破。針對鐘表行業常用的鈦合金、陶瓷、藍寶石等難加工材料,專用切削刀具與冷卻系統的升級,讓CNC電腦鑼可高效加工“鈦合金表扣”“陶瓷表圈”等配件。如加工藍寶石表鏡時,CNC電腦鑼采用“金剛石刀具 + 低溫冷卻技術”,既避免藍寶石因高溫產生裂紋,又將加工效率提升40%,滿足高端鐘表對特殊材料配件的量產需求。以鈦合金表扣加工為例,由于鈦合金具有密度低、強度高、耐腐蝕等特性,但同時也存在加工硬化嚴重、切削溫度高等難題。新一代CNC電腦鑼通過采用特殊涂層刀具和優化切削參數,有效解決了這些問題,加工出的鈦合金表扣不僅精度高,表面質量也達到了鏡面效果,極大地提升了產品的品質和附加值。